案例详情:

企业痛点

企业需求

1、生产管控可视化:生产设备稼动率、生产任务完成进度、产品质量检测等关键数据的实时可视化、透明化。

2、技术工艺可视化:产品图纸、生产工艺、质检控制等技术文件的可视化。

3、产品质量可溯源:快速追溯产品、定位品质问题,以及质量问题追溯分析。

4、流程管控自动化:提高生产流程自动化水平,减少物料配送、报工、跟单、质检等节点的手工操作,减员增效。

5、零配件需求精确化:结合订单数量、库存数量、WIP数量、报废比率等数据,实现生产零配件需求的精确管控。

6、仓储管理智能化:实现库存物料的精确定位和自动识别,提高选料、配料效率。

7、设计生产一体化:实现BOM与生产作业、物料需求的一体化协同。

8、需求变更敏捷化:实现销售—生产—采购各环节的数据联动变更,降低订单变更对生产带来的影响。

9、业财一体化:通过建立财务数据与生产数据、采购数据的关联,提高成本核算精细化水平。

应用解决方案

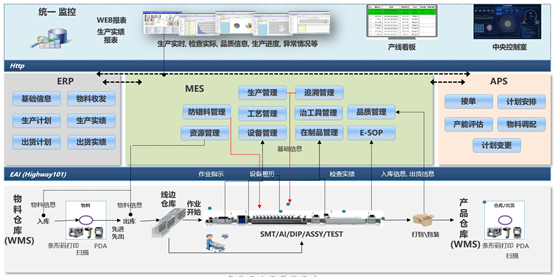

智慧工厂建设项目系统解决方案

1、 生产过程数字化:从销售订单开始到生产完成发货,实现生产全流程的数字化,全面取代纸质表单和手写看板。

2、 生产追溯防错:产品正向追溯、产品反向追溯、生产过程追溯、质量追溯。

3、 生产装备智能化:传感器、机器人、PLC,接口具备可连接,设备直接的对话M2M,存储、预测、执行与自我管理,远程维护,预防性维护。

18116217916

上海市松江区文汇路1128号1幢

© 2016-2023 上海纪开信息技术有限公司 版权所有