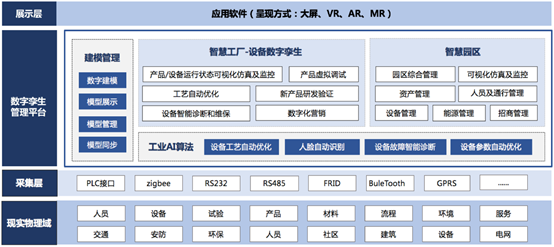

对生产线的多维度、多领域、多视图的数字仿真模拟,引领智能制造的产线升级与效率提升,通过对物理世界的多维度、多领域、多视图的数字仿真模拟,把物理世界的信息综合在数字世界中,构造一个虚实结合的数字孪生系统,对制造业的产线升级、效率提升起到至关重要的作用。

1、智能工艺优化提升:在生产制造过程中,数字孪生+AI算法能实现工艺自动优化,随着样本数量增加,产品质量就越稳定,工艺优化能力可以提高约5%-10%。

2、新品上线效率高:数字孪生体中快速验证装配工艺流程、物流调度、产能、设备运行状态等,极大缩短产品研发设计时间,加快新品上市,获取营收。

3、轻量化成本控制精准映射:支持多种建模文件转换,为制造企业、园区提供模型二次开发,并基于业务需求,提供体积小、精度高的模型,更好的实现数字孪生搭建。模型与数据的深度融合,精准表达物理世界的行为,通过实时监测,记录问题,并对问题进行分析,从而指导物理世界。